در بخش اول از سری مقالات نکات انتخاب مگنت باربرداری برای جرثقیل به طور کلی عوامل موثر در انتخاب مگنت را معرفی کردیم و طور مفصل تاثیر وزن، شکل و سطح تماس بار، سطح تماس بار و مگنت و سختی بار را مورد بررسی قرار دادیم.

در بخش دوم از این مجموعه اندازه و شکل بار ها، فراوانی اندازه ها و اشکال مختلف و چگونگی تغییرات در اثر استفاده از بخشی از سطح مگنت مورد بحث قرار گرفت.

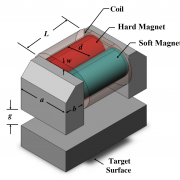

در بخش سوم به مرور نکات مربوط به مگنت باربرداری با ویژگی های خاص ایمنی، فاکتور های ایمنی، تعداد مگنت های مورد استفاده و ساختار انواع مگنت ها پرداختیم.

در این بخش نیز باربرداری اشکال نامتعارف، استفاده از کیپر های کمکی و افت کنترلر ها را بررسی خواهیم کرد و در پایان مثال هایی از نحوه ی باربرداری بارهای مختلف را شرح می دهیم.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

همچنین جهت ثبت سفارش ساخت مگنت جرثقیل و آشنایی بیشتر با مگنت های پالسی به بخش محصولات – مگنت جرثقیل مراجعه فرمایید.

باربرداری بار با اشکال تعریف نشده

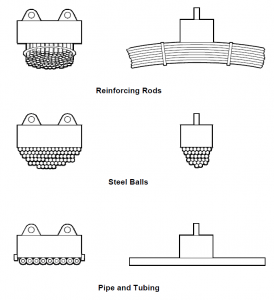

به طور کلی، مگنت های باربرداری برای باربرداری بارهایی طراحی شده اند که می توانند به پلیت، میله ها، اشکال سازه ای و گرد طبقه بندی شوند. این پیکربندی ها یک سطح سازگار و قابل پیش بینی را برای سطح مگنت ارائه می دهند. بنابراین سطح مگنت ها را می توان با شکل بار مطابقت داد.

امکان باربرداری اشکال و بارهای غیرمعمولی نیز وجود دارد اما از آنجا که سطح تماس این اشکال با سطح مگنت مطابقت ندارند، ناگزیر مگنت ها باید derate شوند.

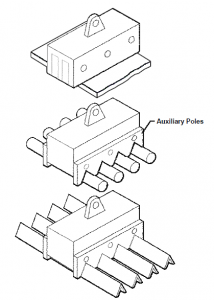

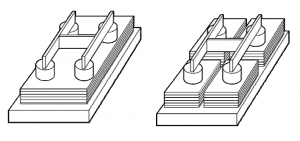

برخی از این اشکال نشان داده شده اند، که هر یک از آنها توسط مگنت های مسطح بلند شده اند. همانطور که مشاهده می شود تطبیق یک مگنت با تمام بارهای متغیر غیرممکن است، اما می توان مدار داخلی مگنت را به گونه ای طراحی کرد تا حداکثر بازده را در هر یک از این بارها داشته باشد.

کیپر های کمکی

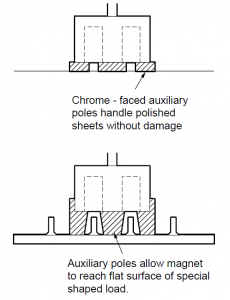

در صورتی که کیپر های اصلی مگنت با بار مطابقت کافی و بازده مناسب نداشته باشند، کیپر های کمکی به کیپر های اصلی مگنت اضافه می شود. کیپر های کمکی را می توان در زمان های مختلف تعویض کرد تا با بارهای مختلف مطابقت داشته باشد.

سطوح اتصال کیپر اصلی و کمکی نباید شکاف هوایی به مدار مغناطیسی وارد کنند تا قدرت نگهداری کاهش نیابد. برای جلوگیری از این مشکل، سطح تماس هر دو کیپر باید بدقت ماشینکاری شود. وقتی حرکت نسبی (کشویی) بین مگنت و بار لازم است، می توان از کیپر های کمکی sacrificial برای سایش حاصل استفاده کرد. از نظر اقتصادی این کیپر های کمکی می توانند بیشتر از کیپر های اصلی هاردن یا آبکاری شوند.

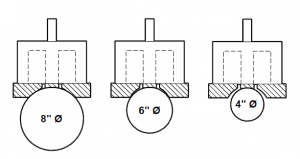

از آنجا که بازده قدرت یک مگنت بر اساس حداکثر تماس بین مگنت و بار است، شکل کیپر های کمکی باید تا آنجا که ممکن است با بار مطابقت داشته باشد. با این حال، شکل کیپر می تواند سازگار با بار باشد یا میانگینی از اشکال تحت باربرداری باشد، بنابراین لازم نیست هر بار که اندازه بار تغییر می کند کیپر ها تغییر کنند.

به عنوان مثال: برای بلند کردن میله های فولادی به قطر (100 ، 150 و 200 میلی متر)، و همچنین بارهای مسطح، می توان یک کیپرکمکی را برای کار با طیف وسیعی از اندازه های میل گرد طراحی کرد. هنگامی که بارهای مسطح باربرداری می شود، کیپر های کمکی برداشته می شوند. اپراتور باید تشخیص دهد که ظرفیت مگنت در هر یک از این اشکال گردمانند با حالتی که هر شکل گرد دقیقاً دارای کیپرهای مطابق خودش است یکسان نخواهد بود. طرح بالا میانگینی از کیپر های کمکی را نشان می دهد. کیپر های کمکی با پیکربندی میله (200 میلی متر) بیشترین همخوانی را دارند زیرا این میله سنگین ترین است. تماس کمتری با میله های سبک تر و کوچکتر وجود دارد.

حتی اگر شکل بار ثابت باشد و فرسایشی نباشد، انجام هر گونه ماشینکاری بر روی کیپرها کمکی برای مطابقت با اشکال بار مقرون به صرفه تر از ماشین کاری سطح اصلی مگنت ها است. پس از اتمام ماشینکاری، این کیپر ها می توانند به طور دائمی به مگنت ها متصل شوند. با استفاده از کیپر های کمکی می توان مگنت های استاندارد و موجود را در کمترین زمان و مقرون به صرفه ترین حالت به مگنت های خاص تبدیل کرد.

افت کنترلر ها

الکترومگنت ها با استفاده از خطوط شار مغناطیسی تولید شده توسط نیروی محرکه مغناطیسی مگنت انرژی داده شده، بار ها را نگه می دارند. هنگامی انرژی دهی به مگنت قطع می شود، در صورت تماس نزدیک بین مگنت و بار، ممکن است خطوط باقیمانده ی شار نیرویی به بار وارد کند. کنترلر های افت جریان معکوس برای اعمال جریان معکوس به مگنت جهت از بین بردن خطوط باقیمانده ی شار استفاده می شوند. این عمل منجر به رها شدن سریعتر بار می شود.

مثال های کاربردی و رایج

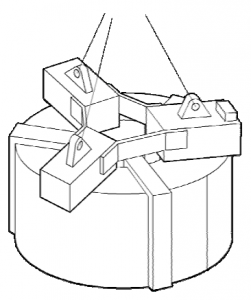

باربرداری میله های مسطح و گرد و نوار های زاویه

در باربرداری و انتقال پلیت ها، میله های مسطح و گرد و نوار های زاویه به انبار، میله ها و نوار زاویه ها باید در همان فاصله و در همان جهتی که استفاده شده اند روی هم قرار گیرند. از آنجا که اکثر لیفتینگ مگنت ها برای باربرداری پلیت های مسطح و میله های تخت طراحی شده اند، برای باربرداری زاویه و میله گرد از کیپر های کمکی استفاده می شود. این کیپر ها فقط هنگام باربرداری زاویه یا میل گرد استفاده می شوند تا فضا و سطح تماس مورد نیاز را فراهم می کنند.

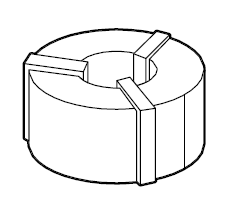

باربرداری یک کویل دایره ای

در این مثال باربرداری یک کویل از نوار فولادی به وسیله ی یک الکترومگنت بررسی می شود. قطر داخلی کویل (ID) و قطر خارجی کویل (OD) است و همانطور که نشان داده شده دارای سه باند است.

مگنت مستطیلی با توجه به کوچکترین مقدار ID و بزرگترین مقدار OD کویل ها انتخاب می شوند. مگنت فقط بارهایی را حمل میکند که ابعادی در محدوده ی مجاز -یعنی با حداقل مقدار ID و حداکثر مقدار OD- داشته باشند. در غیر این صورت بار را رها میکند.

تعداد مگنت های با توجه به فاصله ی بین سه باند تعیین می شود. در صورت قرار گرفتن مگنت روی یکی از باند ها، ظرفیت آن به شدت کاهش می یابد زیرا سطح مگنت تماس کاملی با بار ندارد.

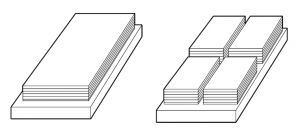

باربرداری پلیت با ابعاد مختلف

در این مثال باربرداری پلیت های با ابعاد از یک پا تا چهار فوت (300 میلی متر تا 1200 میلی متر) عرض و از چهار فوت تا هشت فوت (1200 میلی متر تا 2400 میلی متر) طول بررسی می شود. پلیت ها بسته به عرض و طولشان در هر ترتیب که نشان داده می شود در محل چیدن قرار می گیرند.

هنگامی که چند دسته در یک محل مشترک قرار دارند و قرار است یکی از دسته ها باربرداری نشود، بهتر است به جای استفاده از چند مگنت بزرگ از تعداد بیشتری مگنت کوچک استفاده کرد. مگنت ها می توانند الکترومگنت یا مگنت دائمی TURN OFF باشند. مگنت ها به گونه ای چیده می شوند که فقط مگنت های در تماس مستقیم با بار های مورد نظر انرژی داده شوند.

چیدمان مگنت ها همانطوری است که در شکل زیر نشان داده شده است، همچنین کنترل های الکتریکی طوری طراحی شده اند که می توان همه ی مگنت ها یا هر ترکیبی از مگنت ها را برای باربرداری فقط یک پلیت کوچک انتخابی در هر مرتبه فعال کرد.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

در این رابطه بخوانید :

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت ۱)

لیفتینگ های الکترومگنت یا برقی

فاصله هوایی در مگنتهای لیفتینگ جرثقیل

فاکتورهای تاثیرگذار بر روی باربرداری