« فرایند ساخت آهنربا ها »

امروزه آهنرباها در زمینه های مختلف صنعت و زندگی نقش به سزایی دارند، آهنربا ها بسته به قدرتشان در تمام زمینه ها مورد استفاده قرار می گیرند، از ساخت وسایل تزیینی کوچک تا ساخت ماشین های صنعتی بزرگ. آهنربا ها انواع مختلفی دارند و بسته به مواد شیمیایی سازنده قدرتشان دسته بندی می شوند. برای آشنایی با انواع آهنربا ها می توانید مقاله انواع موادآهنربایی و گرید آن ها را مطالعه کنید.

در این مقاله قصد داریم چگونگی ساخت مگنت ها به ویژه مگنت های پر قدرت نئودمیوم و آلنیکو را مورد بررسی قرار دهیم. با ما همراه باشید.

- فرایند ساخت مگنت ها

روش های متفاوتی برای تولید مگنت ها وجود دارد. معمولا پس از تهیه ی مواد اولیه، آن را تحت فشار، دما و میدان مغناطیسی به مگنت تبدیل می کنند. رایج ترین روش تولید مگنت، که در ساخت مگنت های فریت، نئودمیوم و ساماریوم کبالت به کار می رود، روش متالوژی است. تفاوت عمده ی آنها در مواد اولیه است. به طوری که ماده ی اصلی مگنت های فریت را فریت استرانسیوم و فریت باریوم تشکیل می دهند؛ مگنت ساماریوم کبالت از طریق ذوب شدن پودر ساماریوم کبالت تحت دمای بالا ساخته می شود؛ و در مگنت نئودمیوم نیز از آهن، نئودومیوم و بور استفاده می شود، در مورد مگنت آلنیکو نیز، همانطور که از نام آن مشخص است عمده مواد مورد استفاده در آن آلمینیوم، نیکل و کبالت است و مقادیری مس ، تیتانیم و نیوبیم نیز به آن افزوده می شود.

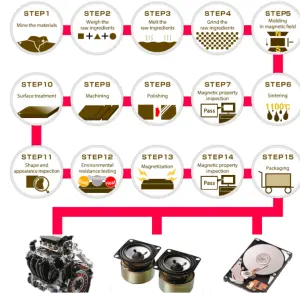

در ادامه به مراحل تولید مگنت نئودمیوم Sintered اشاره می کنیم.

- مواد اولیه

در مرحله ی اول مواد اولیه متشکل از آهن ،نئودمیوم و بور از آلیاژ های آن ها جدا و تحت خلا ذوب می شود. پس از انجام واکنش بین مواد اولیه، سرد شدن و جامد شدن، آن را به شکل پودر درمی آورند. نمونه ای از واکنش شیمیایی که منجر به تولید مگنت نئو می شود در زیر آمده است:

57Fe + 8 B + 10 Fe2O3 + 7.5 Nd2O3 + 52.5 Ca -> Nd15Fe77B8 + 52.5 CaO

- فشرده سازی

پودر آماده شده در قالب هایی به اندازه ی مگنت نهایی ریخته می شود و به آن میدان مغناطیسی اعمال می گردد، تا ذرات با نظم مغناطیسی مرتب شوند. همزمان به پودر ها به صورت مکانیکی فشار وارد می شود تا به ضخامت مد نظر برسند. میدان مغناطیسی در این مرحله به دو صورت عمود یا موازی با محور قالب اعمال می شود.

در تولید مگنت نئودمیوم Sintered معمولا میدان عمود است که موجب تقویت قدرت مگنت نهایی می شود.

- دما دهی و سینترینگ

در مرحله ی بعدی مواد را از قالب خارج کرده و آن را در کوره حرارت دهی می کنند، این حرارت دهی شامل سه مرحله است: در گام اول ماده ی مورد نظر را گرم می کنند تا آلودگی ها و رطوبت های احتمالی که در حین پرس در آن بوجود آمده است از بین برود، در گام بعدی با افزایش دما تا نقطه ی ذوب، ذرات را در هم ادغام می کنند و در نهایت با کاهش دما ماده را سرد می کنند.

- بازپخت

پس از سرد شدن ماده، مجددا آن را حرارت می دهند و به اصطلاح بازپخت می کنند (در دماهای بالاتر از 1080 درجه ی سانتیگراد) تا تنش ها و کاستی ها از بین برود و ساختار ماده یکدست شود.

- ماشین کاری

محصول حاصل شکلی نزدیک به مگنت نهایی دارد. در این مرحله با استفاده از ماشین کاری نقص های هندسی را برطرف می کنند و در نهایت آن را آبکاری می کنند و یک پوشش (معمولا شامل سه لایه ی نیکل-مس-نیکل) جهت جلوگیری از زنگ زدگی و خوردگی بر روی آن ایجاد می کنند.

- تعیین جهت مغناطیسی

تا اینجا یک قطعه ی فلزی داریم که هنوز مگنت نشده است. با اعمال میدان مغناطیسی قوی حوزه ها را هم جهت کرده تا ماده ی فلزی به مگنت تبدیل شود.

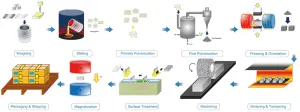

- آهنربای Bonded

به طور کلی آهنربای Bonded حاصل ترکیب پودر مگنت و مواد پلیمری است. در فرایند تولید این نوع مگنت پودر ذوب شده با یک پلیمر مانند اپوکسی با درصد مشخص (به طور مثال 97% مگنت و 3% اپوکسی ) مخلوط می شود. مگنت NdFeB Bonded از پرکاربردترین مگنت های bonded می باشد. مزیت اصلی این آهنربا این است که برخلاف نوع Sintered آن، ایزوتروپیک بوده و در کلیه راستاها قابل شارژ است و نیز در اشکال پیچیده و با دقت زیاد، بدون نیاز به ماشین کاری قابل تولید می باشد. این نوع مگنت نسبت به ساماریوم کبالت سبک تر است و برای مواردی که نیاز به آهنربا کوچکتر هست و یا از حلقه های شعاعی استفاده می شود، مناسب است.

آهنربای NdFeB Bonded در دو نوع Compression Bonded و Injection Molded موجود می باشد. در نوع Compression Bonded پودر NdFeB و ماده پلیمری پس از مخلوط شدن، تحت فشار قالب گیری شده و سپس حرارت داده می شوند. این نوع آهنربا به دلیل تراکم بیشتر ذرات دارای قدرت بیشری نسبت به نوع Injection Molded بوده و BHmax آن حداکثر 10MGOe می باشد. ولی به دلیل فرایند تراکم در فرایند تولید، تنها در اشکال هندسی ساده تولید می شوند. در نوع Injection Molded پودر NdFeB و ماده پلاستیکی پس از مخلوط شدن به شیوه تزریق قالب گیری می شوند . BHmax این نوع آهنربا حداکثر 7MGOe بوده و در اشکال پیچیده و با دقت بالا در ابعاد مختلف قابل تولید است.

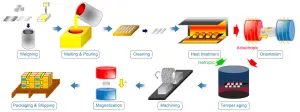

- مگنت آلنیکو (AlNiCo)

مگنت های النیکو نیز در دو نوع Cast AlNiCo و Sintered AlNiCo موجود هستند. فرایند تولید Sintered AlNiCo مشابه مراحلی است که در ابتدا توضیح داده شد،اما فرایند تولید Cast AlNiCo که کاربرد بیشتری دارند از نوع ریخته گری می باشد. به این صورت که آلیاژهای AlNiCo با ترکیبات مختلف ذوب شده و در قالبهای شنی و ماسه ای ریخته می شوند ، سپس مواد جامد با سطح ناهموار تحت عملیات حرارتی و فرآیند خنک سازی قرار می گیرند. مگنت های Cast AlNiCo را می توان بسته به استفاده یا عدم استفاده از میدان مغناطیسی برای جهت گیری مگنت در حین فرآیند خنک سازی، به دو نوع همسانگرد (isotropy) و ناهمسانگرد (anisotropy) تقسیم کرد. در زیر شمای کلی از مراحل تولید مگنت های Cast AlNiCo آمده است:

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.