باربردارهای مغناطیسی یا مکانیکی؟

از باربردارهای مغناطیسی برای انتقال انواع فلزات مغناطیسی از دسته های کوچک میله یا ضایعات تا بلوکهای بزرگ و سنگین استفاده می شود. در باربرداری به وسیله ی باربردارهای مغناطیسی در مقایسه با باربردارهای مکانیکی شامل قلاب و زنجیر، به نیروی انسانی کمتری نیاز است. همچنین فرآیند باربرداری در مدت زمان کوتاه تری انجام می گیرد، چنین مزیت هایی بهره وری کلی را بهبود می بخشند. برای باربرداری ایمن و بهره وری مطلوب باید لیفتینگ مغناطیسی مناسبی انتخاب شود.

استفاده از باربردارهای مغناطیسی مزایایی را در جهت تسهیل کار اپراتور و همچنین بهبود کیفیت محصول به همراه دارد. در ادامه نمونه هایی از تفاوت در باربرداری مغناطیسی و مکانیکی در شرایط مختلف را بررسی خواهیم کرد:

بر خلاف باربرداری مکانیکی در باربرداری مغناطیسی نیازی به تغییر شکل بار نیست. در باربربرداری مکانیکی گاها لازم است حفره یا شیارهایی در بار ایجاد شود تا بتوان بار را به سیستم انتقال متصل کرد. بعد از جا به جایی، حفره ها باید مجددا پر و قطعه ماشین کاری شود.

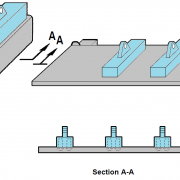

در برخی شرایط با قرار دادن قطعات در کنار یکدیگر و با فاصله ی کمتر موجب استفاده بهینه و بیشتری از فضای موجود می شود. در این مورد با استفاده از باربردار های مغناطیسی امکان جابه جایی قطعات نزدیک به هم وجود دارد و آزادی قطعه از یک جهت کافی است. درحالی که در صورت استفاده از باربردار های مکانیکی باید فضای کافی پیرامون هر قطعه فراهم باشد تا اتصالات مکانیکی بتواند به بار متصل و آن را جابه جا کنند. در واقع قطعه باید حداقل از سه جهت آزاد باشد. بنابراین برای باربرداری مکانیکی، قطعات باید با فاصله ی بیشتری از یکدیگر قرار بگیرند و در نتیجه فضای بیشتری اشغال می شود. این شرایط در انبار کشتی ها، کارگاه های ماشین کاری و … وجود دارد.

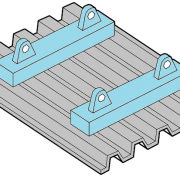

برای بلند کردن یک دسته میلگرد نیز در صورت استفاده از باربردارهای مکانیکی لازم است تا دسته ی میلگرد اندکی بلند شود تا زنجیر باربردار حول آن قرار گیرد. در حالی که در صورت استفاده از لیفتینگ مغناطیسی نیازی به این کار نیست.

بدین ترتیب استفاده از روش های باربرداری مغناطیسی به جای روش های مکانیکی علاوه بر صرفه جویی در وقت، هزینه و نیروی انسانی، امکان آسیب رساندن به قطعات را کاهش می دهد و باربرداری را تسهیل میکند.

انواع لیفتینگ های مغناطیسی

لیفتینگ های مغناطیسی به سه دسته تقسیم می شوند :

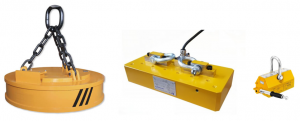

• لیفتینگ مغناطیسی دائم یا دستی

• لیفتینگ الکترومگنت یا برقی

• لیفتینگ الکتروپرمننت مگنت یا پالسی

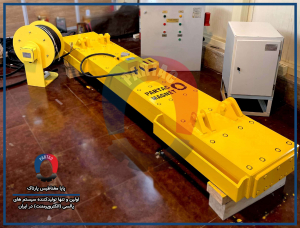

شرکت پایا مغناطیس پارتاک قادر به تولید همه ی مدل های باربردارهای مغناطیسی در ظرفیت های مختلف و متناسب با شرایط کاری شما می باشد.

با ما در تماس باشد.

لیفتینگ مگنت دستی : منبع تولید میدان مغناطیسی در لیفتینگ های دائم یا دستی، مگنت های دائم هستند، این لیفتینگ ها معمولا به وسیله ی اهرم و به صورت دستی مگنت یا دمگنت می شوند. مگنت ها دستی در تناژ های کم (زیر 5 تن) ساخته می شود و معمولا برای باربرداری قطعات مسطح یا گرد با فاصله هوایی کم کاربرد دارند. برای اشنایی بیشتر با مگنت دستی به لینک لیفتینگ مگنت دستی مراجعه کنید.

لیفتینگ های الکترومگنت یا برقی : منبع تولید میدان مغناطیسی در لیفتینگ های برقی سیم پیچ حامل جریان است. وابستگی نیروی مغناطیسی به جریان الکتریسیته مزایا و محدودیت هایی را برای این تجهیز به همراه دارد. قابلیت عملکرد مطلوب در دماهای بالا، قدرت متغیر و قابل کنترل، عملکرد مطلوب در فاصله ی هوایی بالا و … از جمله مزیت های این تجهیز است. الکترومگنت ها با ظرفیت های مختلفی از چند صد کیلوگرم تا چندین تن قابل تولید هستند و در مواردی مانند انبار های قراضه، باربرداری کویل، باربرداری در خط تولید نوردگرم و … کاربرد دارند. در مقاله ای جداگانه نحوه ی عملکرد الکترومگنت و ویژگی های آن بررسی شده است. برای اطلاعات بیشتر لینک

لیفتینگ های الکترومگنت یا برقی را مطالعه فرمایید.

لیفتینگ الکتروپرمننت مگنت یا پالسی : منبع تولید میدان مغناطیسی در باربردار های الکتروپرمننت مگنت مانند باربردار های دستی، مگنت های دائم هستند. فرایند مگنت و دمگنت در این تجهیز توسط اعمال جریان لحظه ای صورت می گیرد و نیازی به وجود مستمر جریان برق ندارد. جریان مصرفی ناچیز، عدم وجود اتلاف حرارتی، عدم نیاز به سیستم پشتیبان از جمله مزیت های این تجهیز است. در مقاله ی لیفتینگ الکتروپرمننت مگنت یا پالسی به طور مفصل این تجهیز را مورد بررسی قرار داده ایم.

در لینک مقایسه الکترومگنت با الکتروپرمننت مگنت نیز می توانید مزایا و معایب باربردارهای الکترومگنت و الکتروپرمننت مگنت را مطالعه کنید.

کدام لیفتینگ مغناطیسی گزینه بهتری است؟

انتخاب لیفتینگ مغناطیسی متناسب با نوع و شرایط باربرداری بسیار حائز اهمیت است. استفاده از لیفتینگ نامناسب می تواند بسیار خطرناک و حتی کشنده باشد.

به طور خلاصه در شرایطی که برق به راحتی در دسترس نیست یا قطع برق یک اتفاق رایج است و نیازی به تنظیم نیروی مغناطیسی نیست، بسته به ظرفیت باربرداری، لیفتینگ های دائم یا الکتروپرمننت مگنت مورد استفاده قرار می¬گیرند. مگنت برقی برای کاربردهایی که تغییر قدرت نیروی مغناطیسی یا کنترل از راه دور لازم است و یا فاصله ی هوایی بالایی وجود دارد، انتخاب بهتری است.

لیفتینگ مگنت ها، اعم از برقی یا دائمی، همه دارای یک ظرفیت نامی هستند که در پلاک تجهیز ذکر شده است. این ظرفیت معمولا حداکثر ظرفیت تجهیز است که به ضخامت و فاصله ی هوایی خاصی مربوط می شود. اگر لیفتینگ بر روی باری با ضخامت، جنس یا فاصله ی هوایی متفاوت قرار گیرد نیروی آن تغییر می کند.

در باربرداری قطعات مختلف علاوه بر ظرفیت مگنت باید به ابعاد آن نیز توجه کرد. به طور مثال در باربرداری قطعات طولانی بهتر است به جای استفاده از یک لیفتینگ مغناطیسی از چند باربردار با ظرفیت کمتر و با فواصل مساوی نسبت به هم استفاده شود؛ زیرا عواملی مانند خم شدگی بار می تواند نیروی مغناطیسی را به شدت تحت تاثیر قرار دهد.

برای اطلاعات بیشتر در زمینه ی انتخاب لیفتینگ و عوامل موثر در نیروی مغناطیسی به لینک های زیر مراجعه کنید.

فاکتورهای تاثیرگذار بر روی باربرداری

نکات انتخاب مگنت باربرداری برای جرثقیل (قسمت اول)

نکات انتخاب مگنت باربرداری برای جرثقیل (قسمت دوم)

نکات انتخاب مگنت باربرداری برای جرثقیل (قسمت سوم)

نکات انتخاب مگنت باربرداری برای جرثقیل (قسمت چهارم)

تاثیر فاصله هوایی در نیروی مغناطیسی

در باربرداری علاوه بر ویژگی های مگنت باربردار، ویژگی های جرثقیل و متعلقاتش که مگنت روی آن نصب می شود، مانند کلاس کاری جرثقیل، دمای کاری محیط، طول شاهین (spreader) و… نیز اهمیت دارد. در استاندارد زیر برخی از این ویژگی ها و الزامات مربوط به اطمینان از عملکرد لیفتینگ های مغناطیسی را می توانید مطالعه کنید:

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت ۱)

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت 2)

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت 3)

در این رابطه بخوانید :

فاصله هوایی در مگنتهای لیفتینگ جرثقیل

فاکتورهای تاثیرگذار بر روی باربرداری