در بخش های قبلی لیفتینگ های مغناطیسی را به طور خلاصه معرفی کردیم (معرفی لیفتینگ های مغناطیسی) و چگونگی عملکرد و ویژگی های مگنت دائم (لیفتینگ دستی)را نیز تشریح کردیم. در این مقاله لیفتینگ های الکترومگنت را مورد بررسی قرار خواهیم داد.

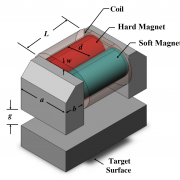

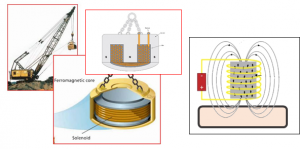

الکترومگنت ها برای ۱۰۰ سال در صنعت باربرداری تجهیزات فولادی استفاده شده اند. منبع تولید میدان مغناطیسی در لیفتینگ های برقی سیم پیچ حامل جریان است. ساختار الکترومگنت ها بسیار ساده بوده و از دو قسمت اصلی تشکیل شده است: هسته آهنی و یک سیم پیچ (از جنس آلمینیوم یا مس) که هسته را در بر گرفته است. با عبور جریان از سیم پیچ، شار مغناطیسی درون هسته تولید می شود و هسته تبدیل به آهنربا می شود.

با برقراری جریان، لیفتینگ مگنت می شود و با قطع جریان باربردار دمگنت شده و بار را رها می کند. برخلاف مگنت های دائمی، لیفتینگ برقی به منبع تغذیه ثابت و سیستم پشتیبانی نیاز دارد.

نیروی تولید شده توسط یک الکترومگنت به سه عامل بستگی دارد:

- اندازه هسته (هرچقدر بزرگتر، نیرو قوی تر)

- تعداد دور سیم پیچی (هر چقدر بیشتر، نیرو قوی تر)

- مقدار جریان سیم پیچی (هر چقدر بیشتر، نیرو قوی تر)

زمانی که یک الکترومگنت طراحی و ساخته می شود، دو عامل اول (اندازه هسته و تعداد دور سیم پیچی) ثابت هستند و نمیتوانند تغییر کنند در حالی که عامل سوم (جریان) می تواند با تنظیم ولتاژ (Vdc) تغییر کند.

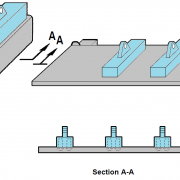

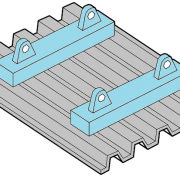

بسته به نحوه استفاده از این لیفتینگ، وابستگی نیروی مغناطیسی به جریان می تواند به عنوان یک عیب یا یک مزیت تلقی گردد. میدان مغناطیسی تولید شده توسط جریان الکتریکی عمق نفوذ بالایی دارد. بنابراین لیفتینگ الکترومگنت گزینه ی مناسبی برای باربرداری بار با فواصل هوایی بالا، به طور مثال جابه جایی ضایعات یا بارهایی با سطح ناهموار می باشد. امکان تغییر جریان در باربردار های الکترومگنت، موجب انعطاف پذیری این تجهیز می شود، به طوری که کاربر می تواند متناسب با شرایط قدرت آن را تنظیم کند. الکترومگنت ها با ظرفیت های مختلفی از چند صد کیلوگرم تا چندین تن قابل تولید هستند.

از طرفی قطع غیرمنتظره ی جریان برق در هنگام استفاده از لیفتینگ الکترومگنت و رها سازی ناگهانی بار می تواند فاجعه بار باشد و به نیروی انسانی و خط تولید آسیب جبران ناپذیر وارد کند. اگرچه امروزه منابع تغذیه و سیستم های پشتیبان موجود در بازار این نگرانی ها را برطرف می کنند.

علاوه بر این، برقراری جریان برای مدت طولانی موجب ایجاد اتلاف گرمایی و کاهش ظرفیت باربردار میشود. بنابراین برای استفاده از حداکثر ظرفیت باربردار های برقی باید بین پروسه های باربرداری وقفه ی زمانی ایجاد کرد؛ که این امر فرایند تولید را زمانبر میکند. وجود اتلاف حرارتی هزینه های تعمیرات و نگهداری را نیز افزایش میدهد.

چهار عاملی که روی دمای مگنت تاثیر می گذارد عبارت است از:

- دمای ماده ای که باربرداری می شود،

- سیکل کاری،

- چگالی جریان هادی های سیم پیچی،

- نوع هادی سیم پیچی.

چگالی جریان و نوع هادی سیم پیچی توسط طراح تعیین می شود در حالی که دو عامل اول به نوع کاربرد و شرایط استفاده از الکترومگنت وابسته است. جهت بهینه کردن اتلاف حرارتی، نیروی مغناطیسی و عمر الکترومگنت، می توان سیم پیچ هسته را آنادایز کرد.

با این وجود، الکترومگنت ها حساسیت دمایی کمتری نسبت به لیفتینگ های دائم و الکتروپرمننت مگنت دارند و در دماهای بالا، به طور مثال درون کوره ها، خط تولید نورد گرم و … قابل استفاده هستند.

نوع دیگر الکترو مگنت ها

معمولا الکترو مگنت ها از طریق اتصال به برق شهری تغذیه می شوند. باربرداری های برقی انواع باتری دار (Battery powered electromagnets) نیز دارند که با شارژ باتری آن ها میتوان با محدودیت هایی در میزان قدرت، عمق نفوذ و مدت زمان استفاده، عملیات باربرداری را بدون نیاز به جریان برق انجام داد. معمولا این نوع الکترومگنت ها مجهز به یک سیستم هشدار هستند که باتری را کنترل می کند و دقایقی قبل از اتمام شارژ و رها سازی بار هشدار می دهد.

شرکت پایا مغناطیس پارتاک آماده ی طراحی و تولید انواع الکترومگنت های باربردار متناسب با شرایط کاری مختلف در تناژ و اشکال متفاوت می باشد.

با ما در تماس باشید.

در این زمینه بخوانید :

نکات مهم در انتخاب مگنت جرثقیل

فاصله هوایی در مگنتهای لیفتینگ جرثقیل

نکات مهم در انتخاب مگنت جرثقیل (قسمت سوم)

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت 3)

فاکتورهای تاثیرگذار بر روی باربرداری

مقایسه الکترومگنت با الکتروپرمننت مگنت