انتخاب مگنت مناسب با بهینه ترین شرایط همواره یکی از دغدغه های اصلی مهندسین در صنعت یوده است. انتخاب مگنت باربرداری مناسب که علاوه بر تامین ایمنی کافی و کاهش چرخه ی کار، صرفه های اقتصادی را نیز در بر بگیرد از اهمیت ویژه ای برخوردار است. لذا در این سری از مقالات به بررسی عوامل مختلف در تعیین یک مگنت بار برداری مناسب میپردازیم.

در بخش اول به طور کلی عوامل موثر در انتخاب مگنت را معرفی میکنیم و طور مفصل تاثیر وزن، شکل و سطح تماس بار، سطح تماس بار و مگنت و سختی بار را بررسی میکنیم.

در بخش دوم اندازه و شکل بار ها، فراوانی اندازه ها و اشکال مختلف و چگونگی تغییرات در اثر استفاده از بخشی از سطح مگنت را مورد بحث قرار می دهیم.

در بخش سوم به مرور برخی مگنت ها با ویژگی های ایمنی خاص ، فاکتور های ایمنی، تعداد مگنت های مورد استفاده و ساختار انواع مگنت ها می پردازیم.

و در بخش چهارم نکاتی در مورد باربرداری اشکال نامتعارف، استفاده از کیپر های کمکی و افت کنترلر ها را یادآوری می کنیم و در پایان مثال هایی از نحوه ی باربرداری بارهای مختلف را بررسی میکنیم.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

همچنین جهت ثبت سفارش ساخت مگنت جرثقیل و آشنایی بیشتر با مگنت های پالسی به بخش محصولات – مگنت جرثقیل مراجعه فرمایید.

مقدمه

مگنت های باربرداری به دو دسته ی الکتریکال و پرمننت تقسیم می شوند و ممکن است به صورت منفرد و تک یا به صورت چیدمانی از چند مگنت استفاده شوند. در همه ی این موارد انتخاب بهینه مگنت ها جهت جا به جایی اشکال مختلف فولادی نیازمند دانش کافی از کاربردهای هر یک از انواع مگنت است.

عوامل موثر بر انتخاب مگنت لیفتینگ برای هر کاربرد خاص عبارتند از:

- وزن، شکل و سطح تماس بار

- شرایط سطح بار و مگنت

- سختی بار

- اندازه و شکل بار ها

- فراوانی اندازه ها و اشکال مختلف

- تنظیم قدرت باربرداری تا قدرتی کمتر از ظرفیت نامی مگنت

- دمای بار

- دمای محیط

برای یک انتخاب مناسب که منافع اقتصادی، کارایی و ایمنی مد نظر را تامین کند باید همه ی عوامل بالا در تعیین نوع مگنت، شکل، تعداد و سطح تماس در نظر گرفته شود.

وزن، شکل و سطح تماس بار

اولین نکته ی حائز اهمیت در انتخاب مگنت وزن، شکل و سطح تماس است. سطح تماس بار به اندازه ی وزن بار در تعیین ظرفیت و تعداد مگنت تاثیر گذار است. در مواردی که سطح تماس بار نسبتا از سطح مگنت کوچکتر است باید مگنتی انتخاب شود که توانایی نفوذ مغناطیسی در بار را داشته باشد تا نیروی مورد نیاز را تامین کند. اما اگر همان بار سطح تماس بزرگتری داشته باشد باید از نوع دیگری از مگنت استفاده کرد یا از همان نوع مگنت در ظرفیت کمتر و تعداد بیشتر در این صورت نیازی به عمق نفوذ بیشتر نیست زیرا استفاده از تعداد بیشتری مگنت، باعث افزایش قدرت باربرداری می شود و نیروی لازم را تامین می کند.

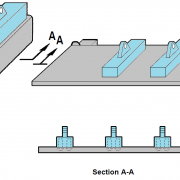

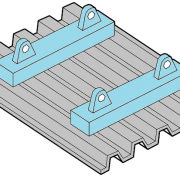

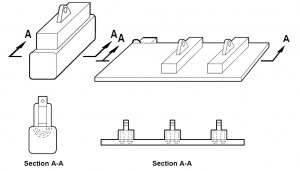

به طور کلی افزایش فاصله ی بین قطب ها موجب افزایش عمق نفوذ می شود، برای دو مگنت با اندازه ی فیزیکی یکسان، فاصله ی بین کیپر ها در مگنت دو کیپره نسبت به مگنت سه کیپره بیشتر است در نتیجه معمولا مگنت دو کیپره برای بارهای ضخیم تر مناسب تر است.

یک بیلت و یک پِلِیت مسطح با وزن یکسان در شکل زیر نشان داده شده اند. نوع آرایش مگنت ها برای بابرداری مناسب در هر حالت مشخص شده است. باربرداری برای بیلت از یک مگنت دو کیپره و برای پلیت مسطح از سه مگنت دو کیپره ی کوچکتر استفاده شده است.

سطح تماس بیلت نسبت به وزن ان کم است. در حالی که پلیتی با همان وزن سطح تماس قابل توجهی دارد. مگنت مناسب بیلت باید به داخل بیلت نفوذ کند تا قدرت نگه داشتن یا بلند کردن کافی را بدست آورد. اما همین مگنت برای بلند کردن صفحه نامناسب است با توجه به شکل و عمق نفوذ میدان، شار از پلیت نسبتاً نازک خارج می شود. بنابراین برای بلند کردن پلیت استفاده از چند مگنت کوچکتر کارایی بیشتری دارد.

سطح تماس بار و مگنت

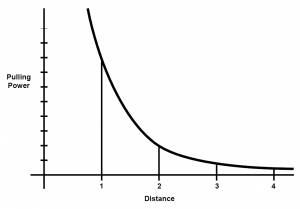

تنها در مواردی که فاصله ای بین سطح مگنت و بار نباشد می توان از تمام ظرفیت مگنت استفاده کرد. طبق قاون “معکوس مربع” نیروی کشش قطب های مغناطیسی با افزایش فاصله ی بین سطح مگنت و بار به سرعت کاهش می یابد. نمودار زیر این کاهش را نشان می دهد. مشاهده می شود که یک قطب مغناطیسی در فاصله ی 2 و3 واحد به ترتیب یک چهارم و یک نهم نیروی کشش خود در فاصله ی 1 واحد را دارد.

در کار با مگنت های باربرداری فاصله ی بار و مگنت در حد چند میلی متر است. این فواصل در مقایسه با ابعاد قطب های مغناطیسی مگنت و بار بسیار کوچک است. همچنین، ما اغلب با اشکال پیچیده تری از میدان مغناطیسی تولید شده توسط یک قطب مغناطیسی رو برو هستیم. اگرچه قانون معکوس مربع در این موارد همچنان برقرار است، اما در واقعیت تأثیرات کمتری دارد.

بدین معنی که، در دنیای واقعی، تا زمانی که فاصله ی هوایی کم باشد قدرت کشش یک مگنت با مربع فاصله ی بین سطح مگنت و بار، کاهش نخواهد یافت. با این وجود، هنگام جدا شدن سطح به اندازه 1/1 اینچ (2.5 میلی متر)، افت قابل توجهی از قدرت وجود دارد. این فاصله ها به دلیل شیارهای ماشینکاری عادی روی سطح مگنت یا بی نظمی های عادی مانند مقیاس، حفره یا رنگ روی بار ایجاد می شود.

بنابراین، برای حداکثر کارایی از مگنت، سطح مگنت و سطح بار باید تا حد امکان صاف و تمیز باشند. مگنت با توجه به درجه ناهمواری یا جدا شدن از تماس کامل با بار derated می شود.

سختی بار

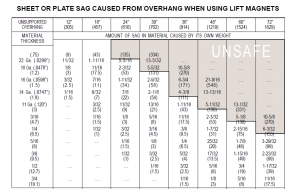

اگر بار بالانس و به اندازه ی کافی سخت باشد قسمت های معلق بار که با مگنت تماس ندارند دچار خم شدگی یا افتادگی نا چیزی می شوند و ملاحظات خاصی در مورد سختی بار لازم نیست. اما اگر احتمال خمیدگی قسمت های معلق بار وجود داشته باشد، مگنت باید به گونه ای قرار گیرد که اثرات خم شدن (پیلینگ) بار را به حداقل برساند. همچنین اگر خمیدگی در کار نباشد اما مگنت نتواند در مرکز بار قرار بگیرد، قدرت مگنت باید به اندازه ای باشد که شرایط تعادل بار را فراهم کند.

قدرت نگهدارنده یا بالابرنده ی یک مگنت با توجه به نیروی کشش عمود بر سطح مقطع آن درجه بندی می شود. اما خمیدگی اطراف بار و برآمدگی ایجاد شده در مرکز آن موجب ایجاد یک نیروی غیر عمود بر سطح مقطع مگنت می شود. شکل زیر نشان داده شده است که چگونه این نیرو باعث ایجاد پیلینگ در جهت خلاف نیروی نگهدارنده ی مغناطیسی می شود.

اثر پیلینگ تلاش می کند تا بار را از یک قطب مگنت جدا کند. قدرت نامی مگنت در برابر این عمل مقاومت نمی کند زیرا قدرت نامی مگنت به تماس و کشش بار در برابر همه قطب های مگنت بستگی دارد. به طور معمول ، با فرض اینکه مگنت ها از قدرت کافی برای تامین همه عوامل دیگر برخوردار باشند ، اگر برامدگی بار انعطاف پذیر در محدوده های نشان داده شده در نمودار زیر قرار گیرد، اثر پیلینگ مضر نیست. خارج از این محدودیت ها باید مگنت ها را به طور مناسب derate کرد.

در مواردی که مقدار بیشتری از خمیدگی وجود دارد، دو فاکتور زیر باید توسط طراح و اپراتور در نظر گرفته شود:

- احتمال قوسی شکل بودن بار به طوریکه با چینش خطی مگنت ها روی بیم مطابقت نداشته باشد – بار به طور موثر هر مگنت مرکزی را در ازای افزایش نیروهای وارد بر مگنت های کناری به سمت خودش می کشد.

,

- احتمال رها شدن و پرتاب شدن بار در حین انتقال به دلیل چند برابر شدن اثرات پلینگ در اثر شتاب قطعات محکم نشده

هر دوی این اثرات با طراحی محتاطانه ی بیم و محاسبه ی مقدار بار در موقعیت های مختلف مگنت با درنظر گرفتن انعطاف پذیری و رفتار احتمالی بار در اثر انتقال و با رعایت محدودیت های عملیاتی مناسب، باید به حداقل برسند.

در بعضی موارد، مگنت ها با استفاده از اسپرینگ به بیم متصل می شوند تا به تساوی نیروها در جایی که خمیدگی شدید وجود دارد، کمک کنند.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

همچنین جهت ثبت سفارش ساخت مگنت جرثقیل و آشنایی بیشتر با مگنت های پالسی به بخش محصولات – مگنت جرثقیل مراجعه فرمایید.

در این رابطه بخوانید :

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت ۱)

لیفتینگ های الکترومگنت یا برقی

فاصله هوایی در مگنتهای لیفتینگ جرثقیل

فاکتورهای تاثیرگذار بر روی باربرداری