در بخش اول از سری مقالات نکات انتخاب مگنت باربرداری برای جرثقیل به طور کلی عوامل موثر در انتخاب مگنت را معرفی کردیم و طور مفصل تاثیر وزن، شکل و سطح تماس بار، سطح تماس بار و مگنت و سختی بار را مورد بررسی قرار دادیم.

در بخش دوم از این مجموعه اندازه و شکل بار ها، فراوانی اندازه ها و اشکال مختلف و چگونگی تغییرات در اثر استفاده از بخشی از سطح مگنت مورد بحث قرار گرفت.

در این بخش به مرور نکات مربوط به مگنت باربرداری با ویژگی های خاص ایمنی، فاکتور های ایمنی، تعداد مگنت های مورد استفاده و ساختار انواع مگنت ها میپردازیم.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

همچنین جهت ثبت سفارش ساخت مگنت جرثقیل و آشنایی بیشتر با مگنت های پالسی به بخش محصولات – مگنت جرثقیل مراجعه فرمایید.

مگنت باربرداری با ویژگی های خاص ایمنی

اگر باری با یک یا چند الکترومگنت برداشته شود، خرابی نیروی الکتریکی متصل به مگنت ها در حین باربرداری یا انتقال باعث رها شدن بار می شود. بسته به بار و محل باربرداری و انتقال، عواقب رها شدن بار می تواند شامل موارد زیر شود:

- بدون هیچ نتیجه ای، مانند رها شدن قراضه های هنگام انتقال در انبار قراضه

- آسیب به بار در صورت حمل قطعات ماشین کاری شده یا بارهایی که در معرض خم شدن یا شکستن هستند.

- آسیب به سازه ها و تجهیزات زیر مگنت.

4-روی دادن فاجعه در مواردی که باربرداری و انتقال در منطقه ای انجام شود که پرسنل ممکن است ناخواسته در آن ناحیه مستقر شوند.

هنگامی که به محافظت در برابر از بین رفتن ظرفیت باربرداری مگنت نیاز است، استفاده از مگنت با ویژگی های ایمنی خاص نیز ضروری است.

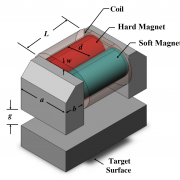

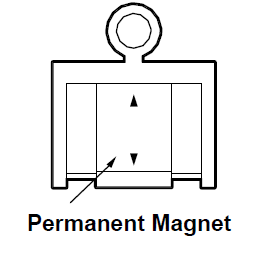

در حال حاضر مگنت های دائمی در دسترس هستند که فقط برای قطع میدان از برق استفاده می کنند و برای رها کردن بار توسط آن ها، اقدام عمدی اپراتور لازم است. قدرت مگنت توسط آهنربای دائمی تامین می شود. وقتی سیم پیچ های الکترومغناطیسی فعال می شوند، خطوط شار نگهدارنده بار از آهن ربا دائمی به طور موقت منحرف می شوند تا قدرت نگه داشتن در قطب صفر شود. از آنجا که هیچ قسمت متحرکی وجود ندارد، دیگر نیازی به نگرانی در مورد نقص های مکانیکی نیست.

محافظت مشابه را می توان در مورد مگنت های دائمی TURN-OFF نیز اعمال کرد. این مگنت های دائمی از عناصر دائمی اضافی استفاده می کنند که می توانند به حالت چرخش در بیایند تا میدان را منحرف کنند. از برق فقط جهت فعال سازی چرخه خاموش شدن استفاده می شود. چرخه خاموش کردن نیز می تواند به صورت دستی فعال شود، در نتیجه عملکرد نگهدارنده و رها کننده کاملاً مستقل از یک منبع برق است.

قدرت نگهدارنده مغناطیسی هرگز در هیچ یک از دو نوع مگنت دائمی از بین نمی رود. خرابی منبع تغذیه، اگرچه باعث می شود تا جرثقیل از کار بیفتد، اما باعث رها شدن بار نمی شود.

الکترومگنت ها می توانند همراه با منبع تغذیه کمکی (باتری) مورد استفاده قرار گیرند که در صورت خرابی منبع تغذیه ی اصلی بلافاصله وارد مدار شده و جایگزین منبع تغذیه ی اصلی می شوند.

ظرفیت باتری را می توان به اندازه ای تأمین کرد که برای مدت معقولی (معمولاً 15-20 دقیقه) انرژی مورد نیاز را تأمین کند تا بتوان از زنجیرهای موقتی برای اطمینان از ایمنی بار و سایر اقدامات پیشگیرانه استفاده کرد.

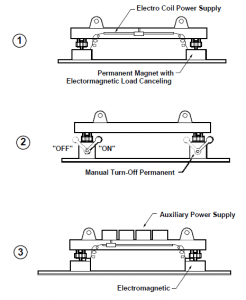

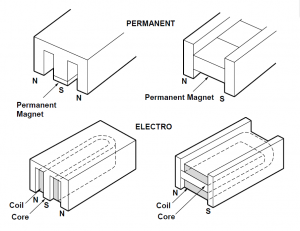

به طور خلاصه ، با سه راه مختلف می توان به ایمنی ویژه دست یافت، و گزینه انتخابی به بار مربوطه بستگی دارد. این سه رویکرد عبارتند از:

- مگنت دائمی با غیر فعال شدن به صورت الکترومغناطیسی.

- مگنت دائمی TURN-OFF با چرخه غیر فعال شدن خودکار یا دستی

- الکترومگنت با منبع تغذیه اصلی و کمکی

طرح های زیر این سه مجموعه را به طور خلاصه نشان می دهد.

فاکتور ایمنی

ظرفیت های مگنت های باربرداری ارائه شده نشان دهنده قدرت حداکثری مگنت ها است – ظرفیت مگنت ها بر روی بارهای مختلف تحت شرایط ایده آل – مگر اینکه به طور واضح خلاف آن مشخص شده باشد. پیش بینی انواع مختلف عملیات و تغییرات از یک مجموعه به مجموعه دیگر و تلاش برای درجه بندی مگنت ها برای هر یک از این شرایط، غیرممکن است. درعوض، تعیین کننده مگنت باید این کار را با استفاده از اعمال فاکتور ایمنی بر روی قدرت حداکثر مگنت انجام دهد. لازم است اطمینان حاصل شود که ضریب ایمنی اعمال شده تا حد امکان نشان دهنده ی شرایط واقعی است. برخی از شرایط عملیاتی که عامل ایمنی قابل اعمال را تعیین می کنند عبارتند از:

- وضعیت سطح بار

- وضعیت سطح مگنت

- هموار بودن باربرداری

- صافی و سختی بار

- در مرکز مگنت قرار گرفتن بار

- محیط زیست

- نوسانات ولتاژ (برای الکترومگنت ها)

- سایر موارد

هرگاه هر یک از این شرایط در حالتی غیر از ایده ال خود باشند، تعیین کننده مگنت باید از یک ضریب ایمنی استفاده کند که اثرات سو مربوط به آن را بر روی قدرت نهایی مگنت باربرداری حساب کند.

به عنوان مثال، با اختصاص مقدار عددی به هر یک از شرایط نامطلوب و جمع اعداد، می توان به یک فاکتور ایمنی به شرح زیر دست یافت:

SAFTY FACTOR = A+B+C+D+E

A : موارد مربوط به بار 4-2

B : نا مطلوب بودن شرایط سطح بار 1

C : احتمال در مرکز قرار نگرفتن بار 1

D : شرایط نامطلوب محیطی 1

E : سایر موارد

SAFTY FACTOR = (2-4)+1+1+1+3 = 8-10

در این مورد تعیین کننده مگنت باید مگنتی را انتخاب کند که به صورت تئوری قدرتی معادل 8 تا 10 برابر بار مورد نظر داشته باشد و ظرفیت واقعی قابل پیش بینی را تامین کند.

موارد فوق فقط یک مثال است. روش خاص تعریف، به کار بردن ضریب ایمنی و اختصاص مقادیر به اثرات تحت پوشش ضریب ایمنی، به عهده مهندس تعیین کننده مگنت در کاربردهای مد نظر است.

اگر مگنت به سطح عمودی بار متصل شود، بار تمایل به لغزش از سطح قطب را دارد. در این حالت، قدرت نهایی مگنت به طور معمول به یک چهارم مقدار طبیعی آن کاهش می یابد. فاکتورهای ایمنی همانطور که قبلاً ذکر شد، باید برای کاهش لغزش مجاز اعمال شوند.

تعداد مگنت های باربرداری برای تحقق حداکثر بازده

اقتصادی ترین حالت برای یک کاربرد خاص استفاده از یک مگنت با ظرفیت مناسب و مجاز برای بار مورد نظر است. استفاده از یک مگنت، هزینه های مربوط اتصالات به جرثقیل و سیم کشی را به حداقل می رساند.

به هر حال استفاده از یک مگنت برای باربرداری پلیت ها و ورق های بزرگ مناسب نیست. ظرفیت باربرداری باید در تمام سطح بار توزیع شود. یک مگنت منفرد با اندازه مناسب جهت توزیع ظرفیت باربرداری در یک سطح بزرگ از نظر هزینه سنگین خواهد بود. و به دلیل ابعاد آن، یک میدان بسیار عمیق برای هر چیزی به جز بیلت های بسیار ضخیم تولید می کند.

بنابراین برای باربرداری پلیت و ورق بیش از یک مگنت نیاز است. به طور کلی باید پارامتر های مختلفی در نظر گرفته شود تا بتوان بهترین اندازه و کمترین تعداد مگنت را از میان طیف گسترده ای از مگنت های متفاوت از لحاظ اندازه، شکل و ظرفیت موجود برای باربرداری مورد نظر، انتخاب کرد. اندازه ی جرثقیل مورد نیاز نیز با توجه به مجموع اوزان مگنت، اتصالات، بیم و بار تعیین می شود. بنابراین کاهش وزن مگنت ها و اتصالات موجب صرفه جویی در جرثقیل و هزینه های پشتیبانی آن می شود.

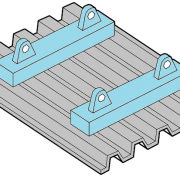

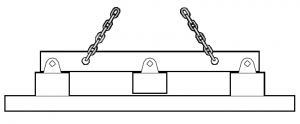

در مواردی که بیش از دو مگنت بر روی یک بیم سوار می شوند اتصالات بیم باید به گونه ای باشد که همه ی مگنت ها به بار دسترسی داشته باشند و هنگام باربرداری هیچ یک از مگنت ها از دسترس خارج نشود.

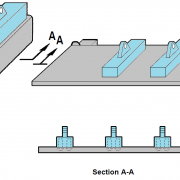

این نکته در باربرداری هایی که سطح مگنت ها کاملاً تراز نشده و بار مورد نظر نیز سخت است- بار مطابق با سطح مگنت ها منحرف نمی شود- از اهمیت ویژه تری برخوردار است. در طرح زیر عدم تماس یکی از مگنت ها با بار هنگام باربرداری نشان داده شده است. تراز نبودن سطح مگنت ها در طرح اغراق آمیز است، اما در واقع این نتیجه زمانی است که نصب چند مگنت به طور صحیح انجام نشده باشد. اگر بیم نیز تحت بار، دچار انحراف و خمیدگی بیش از حد شود، نتیجه مشابهی رخ می دهد.

برعکس، هنگامی که چند مگنت بر روی یک بیم واحد با فاصله سوار می شوند، در حالی که ممکن است سطح مگنت ها بتوانند به راحتی با بار منطبق شوند، احتمال دارد که انعطاف پذیری و برآمدگی های بار به گونه ای ترکیب شوند که یک یا چند مگنت در واقع توسط بار بلند شوند (بار مگنت را به سمت خودش می کشد). این نه تنها آن مگنت ها را به عنوان اجزای باربرداری موثر حذف می کند، بلکه وزن آنها را به باری که باید توسط مگنت های باقی مانده حمل شود، اضافه می کند. این اتفاق صورت دیگری از پدیده پیلینگ است که قبلاً بحث شد. برای خنثی کردن این اثر می توان از اسپرینگ های موجود در اتصالات مگنت استفاده کرد.

خلاصه: بهتر است از کمترین مگنت ممکن برای هر کاربرد خاص باربرداری استفاده شود و در هنگام تنظیم مگنت و بار تنظیمات پشتیبانی مگنت با دقت و با مراقبت انجام شود. از تنظیماتی که منجر می شود بار، مگنت را به سمت موقعیت خود بکشد، جلوگیری کنید و برای باربرداری بارهای انعطاف پذیر که در آن از بیم استفاده می شود با تامین کننده ی مگنت مشورت شود.

ساختار مگنت های باربرداری

مگنت های باربرداری به دو دسته ی کلی گرد و مستطیلی تقسیم می شوند:

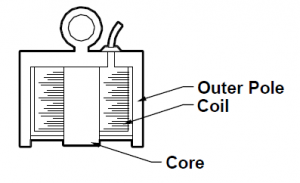

مگنت های گرد از یک قطب مرکزی (هسته) و یک قطب خارجی به مرکزیت هسته تشکیل می شوند. این مگنت ها میتوانند الکترومگنت یا دائم باشند.

الکترومگنت های گرد با توجه به نسبت سطح مقطع به قدرت باربرداریشان کارایی موثر تری دارند. به دلیل فاصله ی ثابت بین قطب مرکزی و قطب خارجی قدرت مغناطیسی الکترومگنت در سراسر سطح آن یکنواخت است. متریال قطب خارجی مگنت گرد black iron pipe یا steel tubing است و قطب مرکزی الکترومگنت گرد از hot rolled steel یا round bar stock ساخته می شود.

مگنت مستطیلی اساسا شامل دو حلقه ی مغناطیسی می شود : مدار های دو کیپره یا سه کیپره مگنت مستطیلی هم میتوانند الکترومگنت یا دائم باشند.

قطب مرکزی و pole plate مگنت مستطیلی از Hot rolled steel یاlow carbon steel

است. در مگنت مستطیلی پلیت های Hot rolled steel به باکس هایی با شکل مورد نیاز جوش داده می شوند. با استفاده از این متریال هیچ محدودیتی در هندسه ی مگنت باربرداری وجود نخواهد داشت. مگنت های گرد و مستطیلی تقریبا با هر کاربردی سازگارند. (در واقع برای باربرداری اشکال خاص کیپر اصلی به کیپر مد نظر ما جوش داده می شود).

برای مطالعه ی نکات مربوط به باربرداری اشکال نامتعارف، استفاده از کیپر های کمکی و افت کنترلر ها و مثال هایی از نحوه ی باربرداری بارهای مختلف اینجا (بخش چهارم) کلیک کنید.

جهت دریافت مشاوره و ارائه خدمت با ما تماس بگیرید.

در این رابطه بخوانید :

استاندارد باربرداری از طریق تجهیزات مغناطیسی (قسمت ۱)

لیفتینگ های الکترومگنت یا برقی

فاصله هوایی در مگنتهای لیفتینگ جرثقیل

فاکتورهای تاثیرگذار بر روی باربرداری